Kuidas optimeeridatahkislaserid

Tahkislaserite optimeerimine hõlmab mitmeid aspekte ja järgmised on mõned peamised optimeerimisstrateegiad:

1. Laserkristalli optimaalne kuju valik: riba: suur soojuse hajumise ala, soodustab soojushaldust. Kiud: suur pindala ja ruumala suhe, kõrge soojusülekande efektiivsus, kuid pöörake tähelepanu kiudoptilise jõu ja paigaldusstabiilsusele. Leht: paksus on väike, kuid paigaldamisel tuleks arvestada jõu mõjuga. Ümmargune varras: soojuse hajumise ala on samuti suur ja mehaaniline pinge on vähem mõjutatud. Dopingu kontsentratsioon ja ioonid: optimeerige kristalli dopingu kontsentratsiooni ja ioone, muutes oluliselt kristalli neeldumise ja muundamise efektiivsust pumbavalguseks ning vähendades soojuskadu.

2. Soojuse juhtimise optimeerimine soojuse hajutamise režiimis: immersioonivedeliku ja gaasiga jahutamine on tavalised soojuse hajutamise režiimid, mis tuleb valida vastavalt konkreetsele rakendusolukorrale. Jahutussüsteemi materjali (nt vask, alumiinium jne) ja selle soojusjuhtivust tuleb arvestada, et optimeerida soojuse hajutamise efekti. Temperatuuri reguleerimine: Termostaatide ja muude seadmete kasutamine laseri stabiilse temperatuurikeskkonna hoidmiseks, et vähendada temperatuurikõikumiste mõju laseri jõudlusele.

3. Pumpamisrežiimi valiku optimeerimine: külgpumpamine, nurkpumpamine, otspumpamine ja otspumpamine on levinud pumpamisrežiimid. Otspumba eelised on kõrge sidestustõhusus, kõrge muundamise efektiivsus ja kaasaskantav jahutusrežiim. Külgpumpamine on kasulik võimsuse võimendamise ja kiire ühtluse jaoks. Nurkpumpamine ühendab endas otspumpamise ja külgpumpamise eelised. Pumbakiire fokuseerimine ja võimsuse jaotus: optimeerige pumbakiire fookust ja võimsuse jaotust, et suurendada pumpamise efektiivsust ja vähendada termilisi efekte.

4. Väljundsignaaliga ühendatud resonaatori optimeeritud disain: valige õõnsuspeegli sobiv peegelduvus ja pikkus, et saavutada laseri mitmemoodiline või ühemoodiline väljund. Õõnsuspeegli ühemoodilise väljundi saavutamiseks reguleeritakse õõnsuse pikkust, parandades võimsust ja lainefrondi kvaliteeti. Väljundsignaali sidestuse optimeerimine: reguleerige väljundsignaali sidestuspeegli läbilaskvust ja asendit, et saavutada laseri kõrge väljundvõimsus.

5. Materjali ja protsessi optimeerimine Materjali valik: vastavalt laseri rakenduse vajadustele tuleb valida sobiv võimenduskeskkonna materjal, näiteks Nd:YAG, Cr:Nd:YAG jne. Uutel materjalidel, näiteks läbipaistval keraamikal, on lühikese ettevalmistusaja ja lihtsa kõrge kontsentratsiooniga legeerimise eelised, mis väärivad tähelepanu. Tootmisprotsess: ülitäpsete töötlemisseadmete ja -tehnoloogia kasutamine laserkomponentide töötlemise ja montaaži täpsuse tagamiseks. Peentöötlus ja montaaž võivad vähendada optilise tee vigu ja kadusid ning parandada laseri üldist jõudlust.

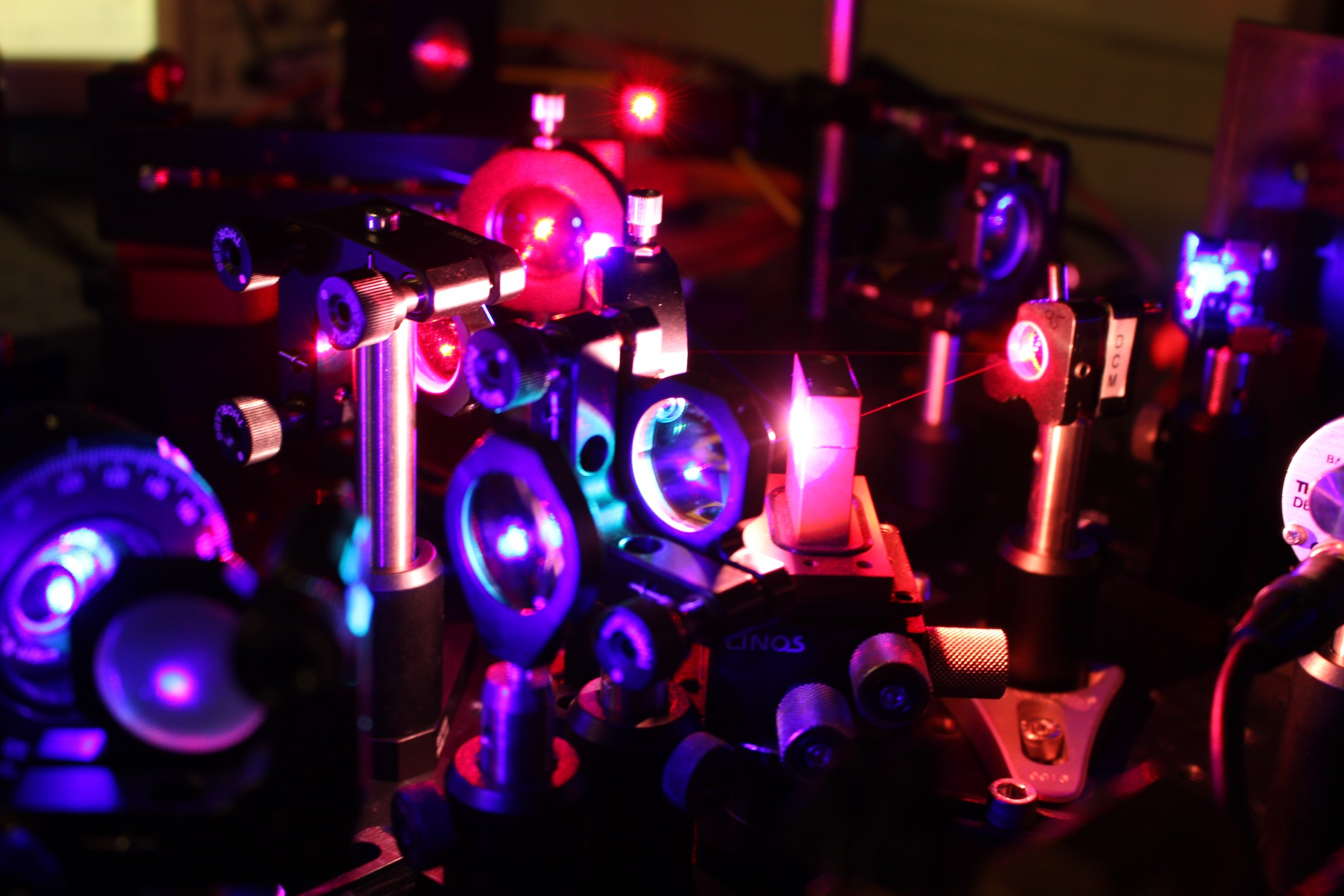

6. Toimivuse hindamine ja katsetamine Toimivuse hindamise näitajad: sh laseri võimsus, lainepikkus, lainefrondi kvaliteet, kiire kvaliteet, stabiilsus jne. Katseseadmed: kasutamineoptiline võimsusmõõtur, spektromeeter, lainefrondi andur ja muud seadmed seadme toimivuse testimisekslaserTestimise abil leitakse laseri probleemid õigeaegselt ja võetakse vastavad meetmed jõudluse optimeerimiseks.

7. Pidev innovatsioon ja tehnoloogia Tehnoloogilise innovatsiooni jälgimine: pöörata tähelepanu uusimatele tehnoloogilistele suundumustele ja arengusuundadele laserivaldkonnas ning tutvustada uusi tehnoloogiaid, uusi materjale ja uusi protsesse. Pidev täiustamine: Pidev täiustamine ja innovatsioon olemasoleval alusel ning laserite jõudluse ja kvaliteedi pidev parandamine.

Kokkuvõttes tuleb tahkislaserite optimeerimist alustada paljudest aspektidest, näitekslaserkristall, termiline haldamine, pumpamisrežiim, resonaatori ja väljundi sidestus, materjal ja protsess ning jõudluse hindamine ja testimine. Põhjalike poliitikate ja pideva täiustamise abil saab tahkislaserite jõudlust ja kvaliteeti pidevalt parandada.

Postituse aeg: 19. november 2024